Zarządzanie ryzykiem w branży produkcyjnej jest nieodzownym elementem strategii każdej firmy, która pragnie utrzymać konkurencyjność i zapewnić bezpieczeństwo operacyjne. W dynamicznie zmieniającym się środowisku przemysłowym, umiejętność identyfikacji, oceny i minimalizacji ryzyka staje się kluczowym czynnikiem sukcesu. Artykuł ten ma na celu przedstawienie najlepszych praktyk, które pozwalają skutecznie zarządzać ryzykiem, minimalizując jednocześnie potencjalne straty finansowe i operacyjne.

Zrozumienie ryzyka w branży produkcyjnej

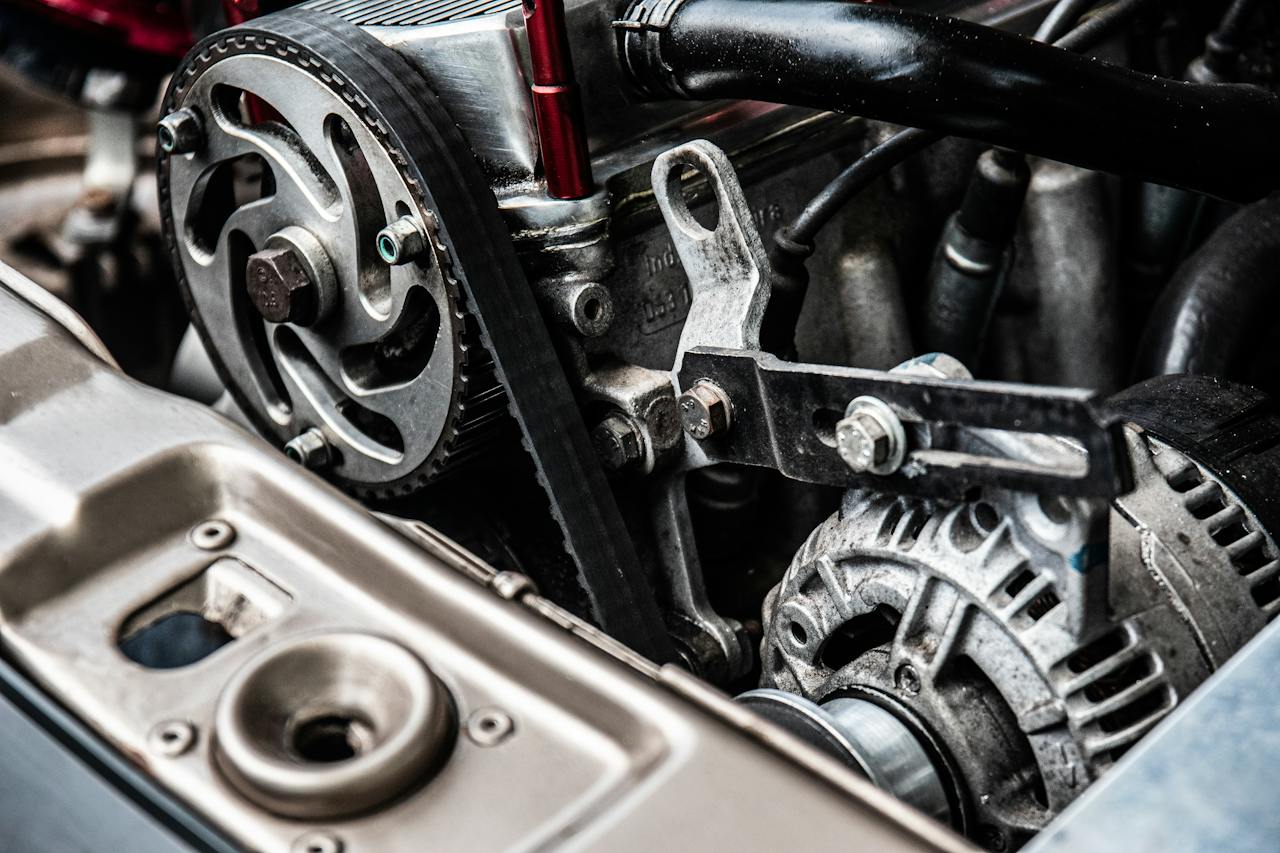

Pierwszym krokiem w zarządzaniu ryzykiem jest jego zrozumienie w kontekście specyfiki branży produkcyjnej. Ryzyko w tej branży może przybierać różne formy, od awarii maszyn, przez błędy ludzkie, aż po zakłócenia w łańcuchu dostaw. Na przykład, awaria kluczowego urządzenia może zatrzymać całą linię produkcyjną, prowadząc do znaczących opóźnień i strat finansowych. Z kolei błędy ludzkie, takie jak niewłaściwe obsługiwanie maszyn, mogą skutkować nie tylko stratami, ale również zagrożeniem dla bezpieczeństwa pracowników.

Zakłócenia w łańcuchu dostaw, szczególnie w obecnych czasach globalnych pandemii i konfliktów, mogą prowadzić do braku surowców, co wpływa na zdolność produkcyjną przedsiębiorstwa. Każdy z tych elementów może prowadzić do nieprzewidzianych przestojów, które kosztują czas i pieniądze. Dlatego kluczowe jest, aby firmy były w stanie szybko zidentyfikować potencjalne zagrożenia i zrozumieć ich źródła. To zrozumienie umożliwia podjęcie odpowiednich działań prewencyjnych, które mogą obejmować zarówno działania krótkoterminowe, jak i długofalowe strategie zarządzania.

Identyfikacja i ocena ryzyka

Identyfikacja i ocena ryzyka to fundament efektywnego zarządzania. Współczesne przedsiębiorstwa korzystają z zaawansowanych metod, takich jak analiza SWOT czy FMEA, które pomagają w systematycznym badaniu potencjalnych zagrożeń i ocenie ich wpływu na działalność. Analiza SWOT, poprzez identyfikację mocnych i słabych stron oraz szans i zagrożeń, pozwala na holistyczne spojrzenie na ryzyko z punktu widzenia całego przedsiębiorstwa.

Z kolei FMEA, czyli analiza przyczyn i skutków wad, skupia się na identyfikacji potencjalnych defektów w procesach i produktach, co pozwala na opracowanie strategii przeciwdziałania. Te narzędzia pozwalają nie tylko na wykrycie słabych punktów, ale również na opracowanie strategii przeciwdziałania, co jest kluczowe w dynamicznym środowisku produkcyjnym. Dzięki nim firmy mogą lepiej zarządzać ryzykiem i wykorzystać szanse na poprawę efektywności operacyjnej.

Przeciwdziałanie ryzyku

Przeciwdziałanie ryzyku obejmuje różnorodne strategie minimalizacji, które mogą obejmować zarówno techniczne, jak i organizacyjne aspekty. Regularne przeglądy techniczne maszyn to podstawa, ponieważ pozwalają na wczesne wykrycie potencjalnych problemów i zapobiegają awariom. Ponadto, systematyczne szkolenia pracowników są kluczowe, aby zapewnić, że personel jest dobrze przygotowany do reagowania na sytuacje awaryjne i zna najlepsze praktyki obsługi maszyn.

Wprowadzenie standardów operacyjnych, takich jak ISO 9001, może dodatkowo wzmocnić procesy zarządzania ryzykiem. Te działania nie tylko zmniejszają prawdopodobieństwo wystąpienia niepożądanych incydentów, ale również budują kulturę bezpieczeństwa i odpowiedzialności w organizacji. Wprowadzenie proaktywnych metod zarządzania pozwala na budowanie odporności organizacyjnej, co ma bezpośredni wpływ na stabilność operacyjną firmy i jej zdolność do adaptacji w obliczu nowych wyzwań.

Implementacja systemów zarządzania ryzykiem

Implementacja systemów zarządzania ryzykiem, w tym audytów i regularnych kontroli, jest niezbędna do utrzymania efektywności całego procesu. Systemy te nie tylko monitorują bieżące działania, ale również dostarczają danych do analizy i doskonalenia przyszłych procedur. Na przykład, regularne audyty wewnętrzne mogą ujawnić nieefektywności procesów, które można poprawić, aby zwiększyć produktywność i zredukować ryzyko.

Współczesne technologie, takie jak oprogramowanie do zarządzania ryzykiem czy automatyzacja procesów, wspierają firmy w monitorowaniu i szybkim reagowaniu na zmieniające się warunki. Narzędzia te pozwalają na zbieranie i analizę danych w czasie rzeczywistym, co jest kluczowe dla utrzymania ciągłości operacyjnej. Dzięki temu firmy mogą nie tylko reagować na incydenty, ale również przewidywać i zapobiegać im, co jest istotnym elementem nowoczesnego zarządzania ryzykiem w produkcji.